|

| Испарение и конденсация |

Пленочное кипение |

Сверхтекучий гелий |

Эксперименты | События | Библиотека |

Испарение и конденсацияПленочное кипениеСверхтекучий гелийЭксперименты События и мероприятияБиблиотека• История холода• Элементы физической кинетики• Разделение газовых смесей• Методические указания. Анализ криогенных установок• Оборудование гелиевого ожижителя Г-45• Методические указания. К практическим занятиям в криоцентре• Криогенные трубопроводы• Хранение и транпорт ожиженных газов• Основы методики проектирования криогенных установок• Вспомогательное оборудование криогенных установок• Расчет и оптимизация схем криогенных установок• Расчет низкотемпературных установок• Методика расчета схем криогенных установок (рефрижераторы и ожижители)• Методика расчета схем криогенных установок (рефрижераторы с нестационарными потоками)• Характеристики криогенных систем при работе на смесях• Механические свойства твердых тел при низких температурах• Людвиг Больцман. Лекции по теории газовСправочные данные БольцманиадаХейке Камерлинг-ОннесКриогениус |

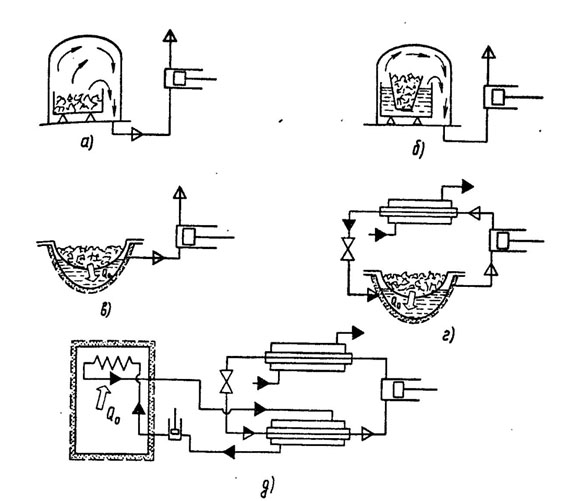

Бродянский В.М. От твердой воды до жидкого гелия (история холода)Эволюция паровых холодильных машинВторой научный комментарий. Прежде чем перейти к дальнейшему изложению истории паровых холодильных машин, полезно взглянуть на их эволюцию с общих позиций. На рис. 3.11 показаны пять схем, характеризующих узловые точки движения по этому пути, занявшему почти целое столетие. Началось все, как известно, с испарения воды под вакуумом, создаваемым при откачке пара насосом; при этом вода превращалась в лед. Затем стало ясно, что лучше испарять легкокипящую жидкость (например, эфир); тогда для получения низкой температуры не нужен столь глубокий вакуум. Поэтому и насос, откачивающий пар, будет проще. Лед в этом случае может получаться в специальном металлическом сосуде без откачки его паров. Тепло от воды будет при этом передаваться через стенку сосуда, вокруг которой кипит охлаждающая жидкость.

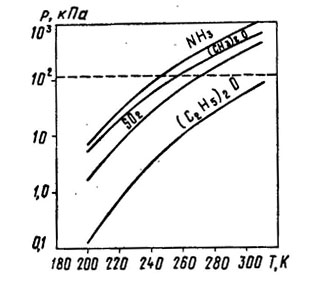

Затем исчез и колпак воздушного насоса; установка приняла уже полупроизводственный вид. В сосуде, образованном двумя сферическими поверхностями, кипит под вакуумом легкокипящая жидкость, а в верхней чаше получается лед, который легко удалить и использовать. Однако и такой вариант не очень хорош. Ведь пары легкокипящей жидкости теряются при откачке и уходят в атмосферу. Появилась гениальная по простоте мысль: сконденсировать их и снова использовать. Для этого после насоса (теперь он превратился в компрессор - машину, которая не только отсасывает, но и нагнетает) устанавливается конденсатор. Эта теплообменный аппарат, к тому времени хорошо известный по существу, такой же конденсатор, как и в паровых машинах. Разница состояла только в том, что в них конденсатор устанавливается после цилиндра машины, в котором пар расширяется до низкого давления, а в холодильной установке, наоборот, после машины, в которой пар сжимается до высокого давления. Это обстоятельство показывает, что паровая холодильная машина - по существу, паровая машина "наоборот". Дальше возникает вопрос - как наилучшим образом вернуть полученную жидкость в испаритель, чтобы снова получить там холод при ее кипении. Ведь в конденсаторе повышенное давление pk созданное компрессором, а в испарителе низкое pи, созданное им же. Вот на основе этого и появился дроссельный клапан (или вентиль), в котором жидкость дросселируется, охлаждаясь; при этом ее давление снижается, и она поступает в испаритель. Процесс замкнулся: получился цикл. Он полностью соответствует по идее обратному циклу Карно (см. гл. 2). Все отличия связаны лишь с тем, что там работает газ, а здесь пар и жидкость. [ Поэтому, строго говоря, более правильно было бы говорить не "паровая компрессионная холодильная установка", а "парожидкостная...", но слишком длинно.] Последнее усовершенствование связано с устранением необходимости получения льда. Вместо воды в испарителе охлаждают хладоноситель - жидкость, не замерзающую при низкой температуре (например, рассол). Эту жидкость насосом прокачивают через охлаждаемое помещение (камеру), которое может находиться и на значительном расстоянии от холодильной машины. Все дальнейшие усовершенствования ведутся и будут вестись на базе цикла (или циклов) и его обязательных элементов: компрессора, конденсатора, дросселя и испарителя. Назначение каждого из них очевидно и не нуждается в комментариях. Следует только напомнить, что дроссель в пара жидкостном цикле играет ту же роль, что и детандер в газовом; он обеспечивает внутреннее охлаждение, т.е. необходимое понижение температуры рабочего тела без какого-либо постороннего отвода тепла. Этот эффект (как и в газовом цикле) обеспечивается за счет "срабатывания" разности давлений pк и ри, которые создает компрессор. Какими же должны быть эти давления? Все зависит от двух факторов. Первый из них - это температуры в испарителе Ти и конденсаторе Тк. Значение Ти определяется температурой того объекта, который нужно охладить. Если, например, мясо нужно поддерживать при температуре -10°С (263K), то Ти должно быть на несколько градусов ниже, например -15°С (258K). Иначе ничего не получится - ведь то, чем охлаждают, должно быть обязательно холоднее, чем то, что охлаждают. Аналогично в конденсаторе, где тепло отводится в окружающую среду, температура Тк должна быть несколько выше, чем в охлаждающей воде или воздухе. Что касается давлений рк и ри, то они при данных Тк и Ти зависят от природы того вещества, которое используется в качестве рабочего тела холодильной машины. Второй фактор связан с тем, что для каждого вещества существует зависимость температуры испарения (и соответственно конденсации) от давления. На рис. 3.12 показана такая зависимость для четырех веществ: этилового эфира (С2Н5)2О, метилового эфира (СН3)2О, сернистого ангидрида (диоксид серы) SO2 и аммиака NН3.

Из графика видно, что при использовании этилового эфира давление в конденсаторе при температурах Тк и Ти, приведенных выше, будет меньше атмосферного pо.с. Это при малейших неплотностях может привести к подсосу воздуха в систему и нарушению ее работы (не говоря уже о возможности взрыва смеси эфира с воздухом). Поэтому одной из задач создателей холодильных машин было устранение этой опасности. Тут было два пути. Первый - замена используемого этилового эфира на такое рабочее тело, которое имело бы большее давление при тех же (или близких) температурных условиях (отсюда переход к (СН3)2O, SO2 или в дальнейшем к NH3). Второй - чисто конструктивный - обеспечение герметичности. При этом трудности были связаны, главным образом, с конструкцией уплотнений в подвижных элементах компрессора. Не менее важной заботой конструкторов было регулирование машины. Удобнее всего это было делать, меняя размер сечения для прохода рабочего тела через дроссель, в зависимоcти от необходимых холодопроизводительности и температуры Ти. Наконец, часто возникали ситуации, когда нужно было обеспечить охлаждение одного или нескольких помещений или объектов, находящихся на значительном расстоянии от холодильной машины. Тащить туда испаритель вместе с хладагентом было, естественно, нежелательно. Поэтому была придумана схема с циркуляцией хладоносителя (например, рассола), не замерзавшего при низкой температуре. Рассол охлаждался в испарителе, а затем циркулировал между установкой и потребителями (см. рис. 3.11). Решением всех этих задач и занимались создатели новых холодильных машин. Следующая страница: Решение технических задач в создании холодильных машин

|

|

Испарение и конденсация

Пленочное кипение

Сверхтекучий гелий

Эксперименты События Библиотека Справочники Больцманиада Камерлинг-Оннес Криогениус |

|

© Криофизика.рф 2006-2021. Молекулярно-кинетическая теория. Научные публикации. Испарение и конденсация. Плёночное кипение. Сверхтекучий гелий. |

о проекте условия использования |

контакты карта сайта |