|

| Испарение и конденсация |

Пленочное кипение |

Сверхтекучий гелий |

Эксперименты | События | Библиотека |

Испарение и конденсацияПленочное кипениеСверхтекучий гелийЭксперименты События и мероприятияБиблиотека• История холода• Элементы физической кинетики• Разделение газовых смесей• Методические указания. Анализ криогенных установок• Оборудование гелиевого ожижителя Г-45• Методические указания. К практическим занятиям в криоцентре• Криогенные трубопроводы• Хранение и транпорт ожиженных газов• Основы методики проектирования криогенных установок• Вспомогательное оборудование криогенных установок• Расчет и оптимизация схем криогенных установок• Расчет низкотемпературных установок• Методика расчета схем криогенных установок (рефрижераторы и ожижители)• Методика расчета схем криогенных установок (рефрижераторы с нестационарными потоками)• Характеристики криогенных систем при работе на смесях• Механические свойства твердых тел при низких температурах• Людвиг Больцман. Лекции по теории газовСправочные данные БольцманиадаХейке Камерлинг-ОннесКриогениус |

Оборудование гелиевого ожижителя Г-453.2. КомпрессорыВ схеме гелиевой установки Г-45 предусмотрено три поршневых компрессора: основной технологический компрессор 302 ГП-6/30 и два вспомогательных компрессора 1ВУВ-45/150 для закачки гелия в баллоны (до давления 15 МПа). Один - для гелия высокий чистоты и другой - для технического гелия. На технологический схеме (рис. 2.2) компрессоры отмечены позициями соответственно 1, 2 и 3.

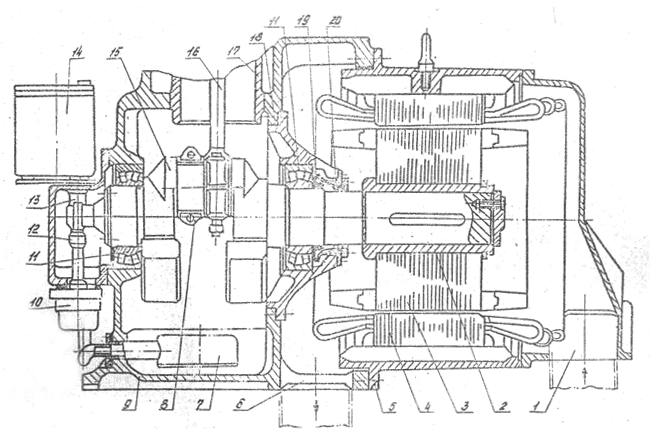

Комплектация установки поршневыми машинами обусловлена требуемыми давлениями нагнетания и расходами. Компрессор 302 ГП-6/30 [1] - двухлинейный трехступенчатый, крейцкопфный, со смазкой цилиндров; схема машины приведена на рис. 3.2. Машина имеет стандартную базу стационарных угловых (прямоугольных) компрессоров типа П, разработанных московским заводом "Борец"*. База включает раму и кривошипно-шатунный механизм с крейцкопфами. Рама 1 компрессора - чугунная отливка коробчатой формы - служит основной корпусной деталью, на которой монтируются все остальные узлы. Рама имеет фонари, к которым крепятся статор приводного электродвигателя и две линии цилиндров - вертикальная и горизонтальная. Цилиндр 6 с поршнем 7 вертикальной линии образует I ступень сжатия двойного действия. Ступенчатый цилиндр 15 с дифференциальным поршнем 14 образуют II и III ступень сжатия. В машине во всех ступенях применяются кольцевые пластинчатые клапаны 5, 8, 11-13, 16 стандартной конструкции [2]. Штоки, посредством которых приводятся поршни обеих линий, уплотняется специальными сальниками 4, рассматриваемыми ниже. После каждой ступени сжатия газ охлаждается водой в теплообменнике соответственно 9, 17 и 10. Конструктивные особенности приводного механизма показаны на рис. 3.3. В картере 9 рамы компрессора установлен стальной штампованный одноколенчатый вал 15 на роликовых подшипниках 11. На общем колене вала смонтированы шатуны 8 и 16 горизонтальной и вертикальной линий. К левому по рис. 3.3. концу коленчатого вала подсоединены механизмы 12 и 13 привода соответственно масляного насоса 10 и лубрикатора 14. На другой конец вала насажена втулка 2 с обмоткой 3 ротора электродвигателя. Статор 4 электродвигателя размещен в корпусе 5; который подстыкован к фонарю рамы компрессора. Обмотки электродвигателя через окна 1 и 6 продуваются для охлаждения воздухом.

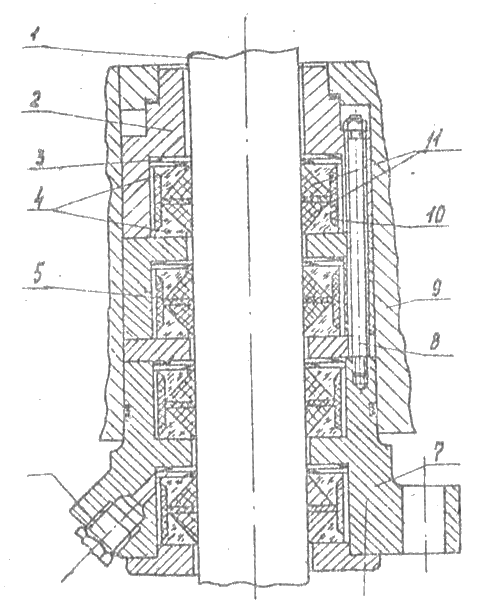

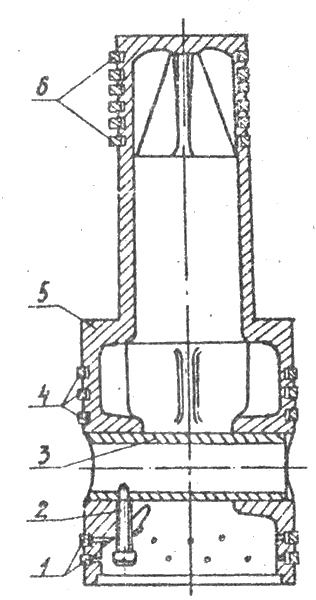

Таким образом, в компрессоре 302 ГП-6/30 применена прогрессивная конструкция сочленения двигателя с машиной. Отказ от традиционно используемых стандартных электродвигателей с подсоединением через муфту или клиноременную передачу позволил значительно уменьшить массу машины и площадь пола, занимаемого компрессорным агрегатом в целом, и при этом повысить механический КПД передачи. На коленчатом валу между картером рамы и корпусом статора установлен сальник, включающий две основные детали: резиновую манжету 19 и фигурный фланец 20. Сальник предназначен для предотвращения потери масла из картера и попадания влаги (с воздухом) в картер компрессора. Смазка машины осуществляется двумя независимыми маслосистемами. Первая система - от лубрикатора 14 (многоплунжерного насоса с кулачковым приводом) - предназначена для подачи масла в цилиндры. В ней используется компрессорное масло марки 19 (Т)**. Вторая система - циркуляционная - служит для смазки кривошипно-шатунного механизма под давлением 0,15-0,30 МПа, создаваемым шестеренчатым насосом 10. В этой системе используется менее вязкое индустриальное (машинное) масло марки 45, заливаемое в картер машины в количестве 35 л. Забор масла из картера осуществляется через фильтр 7. Переходим к рассмотрению специфики конструкции цилиндров. Цилиндр I ступени (вертикальная линия) представлен на рис. 3.4. Собственно цилиндр 1 - чугунный, без стальной втулки - выполнен в виде отливки с водяной рубашкой 2 и газовыми полостями: всасывающей 12 и нагнетательной 3. Как отмечалось выше, поршень 14 - двойного действия, уплотнение поршня - двумя разрезными пружинящими поршневыми кольцами 13, выполненными из антифрикционного чугуна. Поршень (в виде диска) крепится на стальном штоке 16 гайкой 10. Уплотнение штока - сальником 15, конструкция которого рассматривается ниже. Каждая полость сжатия цилиндра снабжена клапанами - всасывающим 11 и нагнетательным 4 - пластинчатого типа стандартной конструкции 2. Клапаны установлены в гнезда через прокладку и поджимаются винтом 8, проходящим через крышку 6. Выступающая над крышкой часть винта 8 контрится глухой гайкой 7.

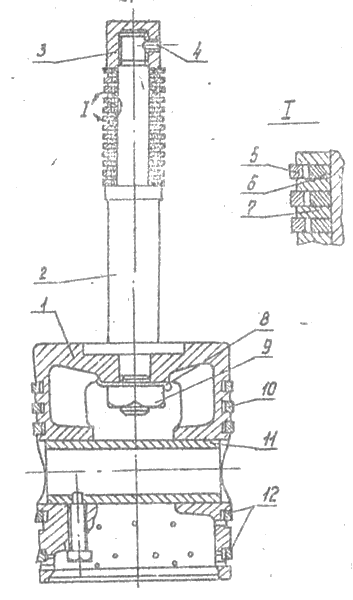

Конструкция горизонтальной линии (цилиндры II и III степеней) компрессора показана на рис. 3.5. Цилиндры 12 и 17, как и цилиндр I ступени, выполнены литьем из чугуна, имеют охлаждающую водяную рубашку 14 и газовые полости перед всасывающими и за нагнетательными клапанами. Клапаны такой же конструкции, что и на I ступени, но, естественно, меньшего размера. Уплотнение поршней II ступени - тремя, а III ступени - пятью разрезными поршневыми кольцами из антифрикционного чугуна. Поршни обеих ступеней крепятся на штоке 5, уплотняемом сальником 6, полностью идентичному сальнику вертикальной линии.

Поскольку сжимаемый газ гелий - имеет весьма малую вязкость и легко проникает даже через незначительные неплотности, к конструкции сальника предъявляются высокие требования. Специально для гелиевых компрессоров завод "Борец" разработал многокамерный сальник, изображенный на рис. 3.6. В каждой из четырех камер, образованных корпусной деталью 2, установлены два уплотнительных кольца 11 из антифрикционного материала (фторопласт-4 с наполнителями), дроссельная 5 и две нажимные 4 шайбы из стеклопластика, упругая муфта 10 из резины и пружинящая шайба 3, обеспечивающая поджатие всего пакета деталей в осевом направлении.

Уплотнительные кольца 11 имеют коническую форму сечения и выполнены с разрезом, благодаря которому компенсируется износ уплотняющей поверхности. Стыки колец смещены один относительно другого на 180°. Упругая муфта 10 обеспечивает постоянный прижим колец 11 к штоку 1. Те незначительные утечки гелия, которые все-таки имеются в сальнике, отводятся через штуцер 6 во всасывающую полость I ступени компрессора. В компрессоре 302 ГП-6/30 предусмотрено водяное охлаждение как цилиндров, так и промежуточных и концевого теплообменников. Все теплообменники прямотрубного типа: трубки - алюминиевые, оребренные; корпуса - из углеродистой стали. Компрессор снабжен системой автоматики. Она обеспечивает защиту машины от аварии, отключая электродвигатель и одновременно включая световую сигнализацию, в следующих случаях: падение давления масла в циркуляционной системе смазки механизма движения; прекращение подачи охлаждающей воды; отклонение давления газа во всасывающей полости от допустимых величин; превышение конечного давления (более 3,0 МПа); прекращение охлаждения двигателя продувкой через него воздуха. На щите компрессора имеются контрольно-измерительные приборы, показывающие давление и температуру гелия на нагнетающей части каждой ступени. Каждая ступень снабжена также предохранительными клапанами пружинного типа.

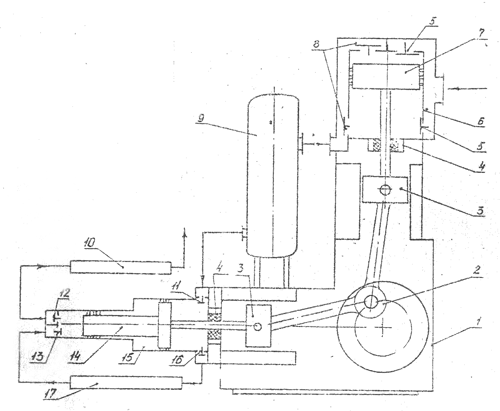

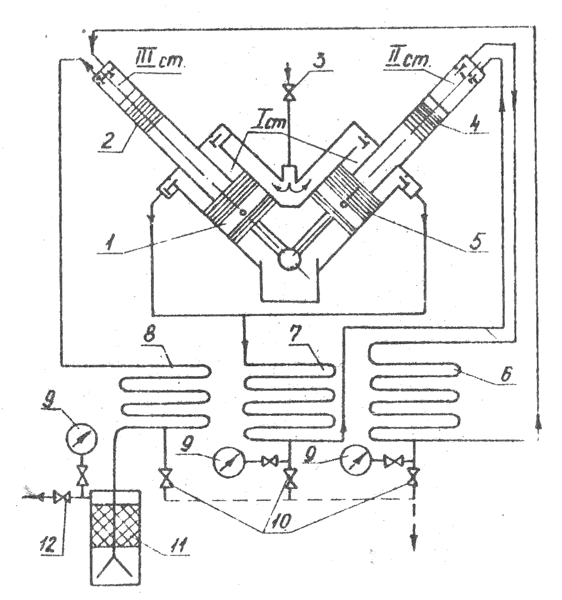

Техническая характеристика компрессора: Компрессор 1ВУВ-45/150 [3] поставляется в составе агрегата, включающего помимо компрессора приводной трехфазный электродвигатель, маслоотделитель, контрольно-измерительные приборы. Все оборудование смонтировано на общей сварной раме. Пневматическая схема агрегата представлена на рис. 3.7. Подача гелия на сжатие осуществляется через вентиль 3 и всасывающий патрубок, расположенный на картере компрессора. Из буферной полости партера газ поступает в два цилиндра первой ступени. После сжатия газ охлаждается в промежуточном теплообменнике 7. Затем последовательно сжимается во II III ступенях с охлаждением в теплообменниках 6 и 8. Сжатый гелий очищается в маслоотделителе II и подается через вентиль 12 в рампу. После каждой ступени сжатия установлены продувочные вентили 10 и манометры 9 для контроля давления.

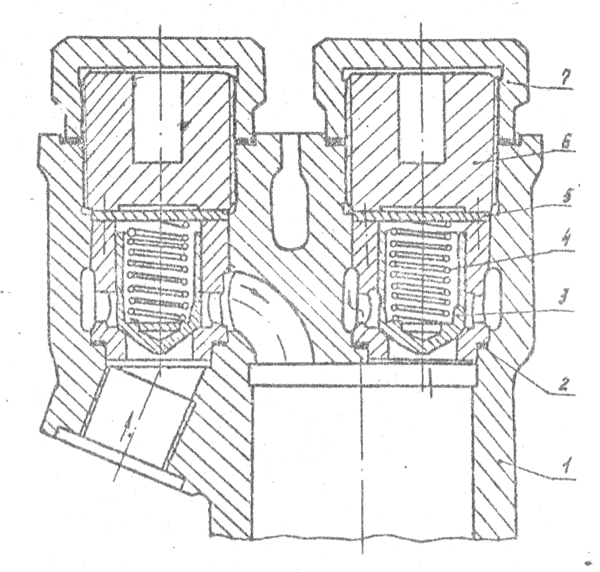

Компрессор 1ВУВ-45*** представляет собой, как видно из схемы рис. 3.7, поршневую трехступенчатую V - образную машину с четырьмя цилиндрами (первая ступень разделена на два цилиндра). Машина выполнена по однорядной, бескрейцкопфной схеме закрытого картерного типа. Угол развала между линиями цилиндров - 75°. Распределение ступеней по линиям: первая (правая по рисунку) - I и II ступени, вторая (левая) - I и III ступени. Все цилиндры литые, чугунные, без стальных втулок. Клапаны I ступени – однопластинчатые, с высотой подъема пластины 2,7 мм. Конструкция всасывающего клапана показана на рис. 3.8; конструкция нагнетательного клапана такая же, но клапан обращен в полость цилиндра не пружиной, а противоположной стороной (седлом клапана). Клапаны II и III ступеней - наперстковые с ходом 3,5 мм; конструкция клапанов обеих ступеней одинаковая, она приведена на рис. 3.9. Стрелками показано направление движения газа.

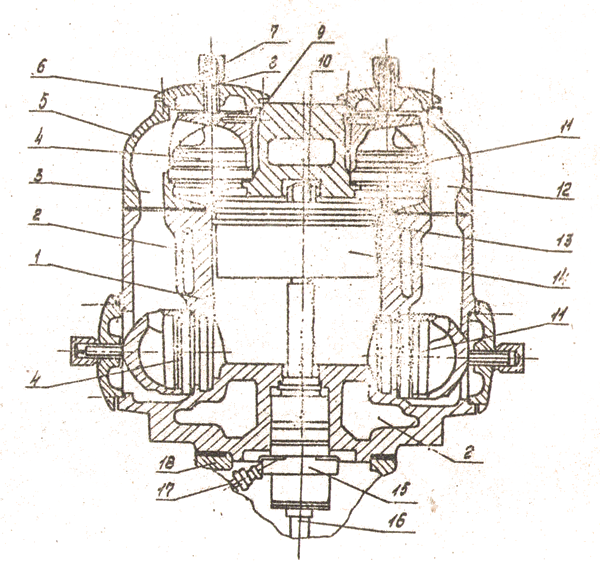

В обеих цилиндровых линиях применены дифференциальные поршни, конструкции которых показаны на рис. 3.10 и рис. 3.11. Поршень I и II ступеней (рис. 3.10) отлит целиком из алюминиевого сплава. Уплотнение поршня - чугунными разрезными поршневыми кольцами: I ступень - тремя кольцами 4, а II ступень - шестью кольцами 6. На поршне установлено также два маслосъемных кольца I.

Дифференциальный поршень I и III ступеней (рис. 3.11) сделан сборным. Поршень I первой ступени отлит из алюминиевого сплава, снабжен тремя поршневыми кольцами 10 и двумя маслосъемными кольцами 12. К поршню 1 крепится стальной шток 2 поршня II ступени. Собственно поршень образуют поочередно устанавливаемые на шток 2 подкольцевые 6 и распорные 7 втулки, стягиваемые головкой поршня 3.

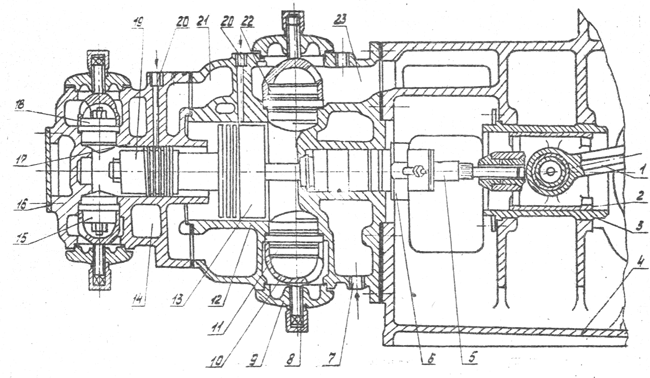

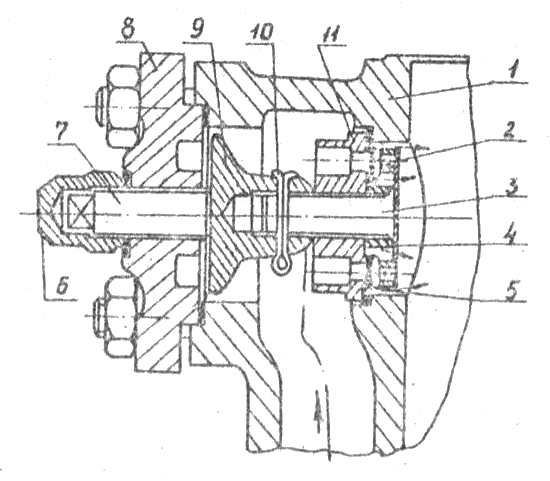

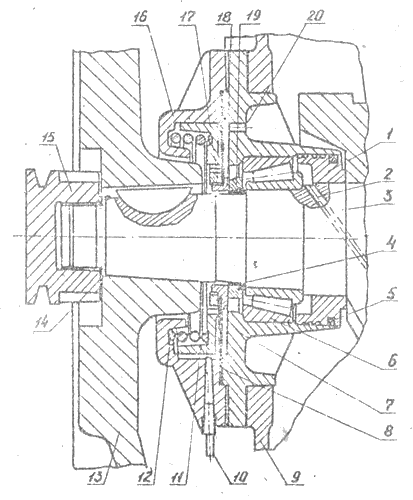

Такая конструкция поршня III ступени объясняется стремлением упростить технологию изготовления: при диаметре поршня 35 мм выполнить с высокой точностью 13 проточек под поршневые кольца на сплошном теле поршня сложнее, чем сделать весь поршень наборным. В частности, при наборном поршне можно расширить допуски на изготовление отдельных деталей и применить, если необходимо, селективную сборку. Вал компрессора, как и в машине 302 ГП-6/30, - стальной одноколенчатый: на одну шейку установлены шатуны обеих линий. Вал вращается в двух конических роликоподшипниках. Шатуны штампованные, с залитыми баббитом вкладышами нижней (большой) головки и бронзовой втулкой в верхней (малой) головке. Смазка движущихся частей кривошипно-шатунного механизма осуществляется от шестеренчатого насоса. Смазка цилиндров и коренных подшипников - разбрызгиванием; цилиндр III ступени дополнительно смазывается от лубрикатора. Машина охлаждается водой, однако в отличие от компрессора 302 ГП-6/30 цилиндры не имеют водяной рубашки, а находятся в открытой ванне с водой, которая смонтирована на картере. В этой же ванне размещены змеевиковые промежуточные и концевой теплообменники. Такое техническое решение системы охлаждения существенно упрощает технологию изготовления цилиндров и машины в целом. Поскольку компрессор 1ВУВ-45/150 - машина бескрейцкопфная, то все утечки гелия из цилиндров обеих линий собираются в картере, откуда забираются во всасывающую полость I ступени. Чтобы не было утечек гелия из картера в атмосферу, выходной конец коленчатого вала уплотняется специальным сальником, конструкция которого показана на рис. 3.12. В сальнике предусмотрено две ступени уплотнения. Одна обеспечивается резиновым кольцом 5, устанавливаемым во вращающейся вместе с коленчатым валом втулке 1. Наружная поверхность кольца 5 скользит по неподвижному корпусу подшипника 7. Для уменьшения трения поверхность скольжения обильно смазывается маслом, поступающим по каналу 2 в коленчатом вале 3.

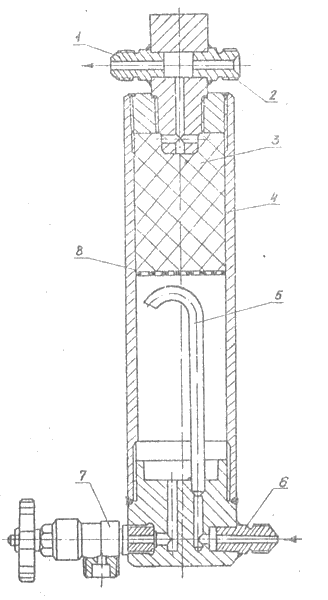

Вторая ступень герметизации выходного конца вала осуществляется торцевым скользящим уплотнением, образованным притертыми и хорошо сказываемыми торцами вращающейся стальной пяты 19 и неподвижного кольца 18 из антифрикционной (фосфористой) бронзы. Пята 19 посажена на цапфу вала через уплотнительное кольцо 4 из резины, не допускающее утечек газа на валу. На бронзовом кольце 18 закреплена мембрана 8 из листовой пружинящей стали 65Г, которая зажата по наружному периметру между корпусом подшипника 7 и фланцем 16. Постоянное поджатие трущихся торцов деталей 18 и 19 обеспечивается пружиной 12 через упор 11 и мембрану 8. В верхней пасти корпуса подшипника 7 имеется отверстие 20, посредством которого обеспечивается циркуляция через сальник масла, подаваемого по каналу 2. Масло, обтекая детали 19, 18 и 8, охлаждает их, что в значительной степени обуславливает надежность работы сальника. Масло, просочившееся через торцевое уплотнение, отводится по трубке 10. Выше отмечалось, что агрегат 1ВУВ-46/150 снабжен на нагнетательной линии (после концевого теплообменника) маслоотделителем; конструкция этого аппарата показана на рис. 3.13. Корпус 4 маслоотделителя выполнен из стальной трубы с приварными крышками. К нижней крышке приварены входной штуцер 6 и трубка 5, а также привернут через прокладку продувочный вентиль 7. Над трубкой 5 внутри корпуса установлена сетчатая перегородка 8. Пространство над перегородкой заполнено кольцами Рашига****. В верхней крышке имеются штуцер 1 для подсоединения трубопровода, ведущего к рампе, и штуцер 2 для подсоединения манометра.

Проходное сечение трубки 5 таково, что струя газа на выходе из трубки имеет относительно высокую скорость, направленную вниз, Поэтому частицы масла, находившиеся в газе, по инерции движутся в нижнюю часть корпуса, откуда периодически удаляются через продувочный вентиль 7. Газ, освобожденный от капелек масла, поднимается по аппарату, проходит кольца Рашига, на поверхности которых осаждается масляный туман, и выводится через штуцер 1. Проводить более глубокую очистку таза (гелия) от масла здесь нет необходимости, поскольку гелий из баллонов никогда непосредственно в криоблок не направляется. Выше при рассмотрении технологической схемы отмечалось, что гелий из баллонов дросселируется в газгольдер до давления 0,1 МПa и оттуда забирается компрессором 302 ГП-6/30 либо (очень редко) в нагнетательную линию, этого компрессора. Поскольку машина 302 ГП-6/30 смазывается маслом, то сжатый газ перед подачей в криоблок обязательно проходит соответствующую очистку, рассматриваемую ниже.

Техническая характеристика компрессора 1ВУВ-45/150:

* Условное обозначение 302 ГП-6/30 означает: буквы ГП - назначение и тип (для сжатия газа, прямоугольного типа); цифра 2, стоящая непосредственно перед буквами, – расчетную нагрузку на шток механизма в 2 тонны; цифра 3 перед нулем - номер модификации; цифры 6/30 за буквами - производительность 6 м3/мин и давление нагнетания 3,0 МПа (30 кгс/см3). Следующая страница: 3.3. Блок осушки гелия и очистки от примесей других газов

|

|

Испарение и конденсация

Пленочное кипение

Сверхтекучий гелий

Эксперименты События Библиотека Справочники Больцманиада Камерлинг-Оннес Криогениус |

|

© Криофизика.рф 2006-2021. Молекулярно-кинетическая теория. Научные публикации. Испарение и конденсация. Плёночное кипение. Сверхтекучий гелий. |

о проекте условия использования |

контакты карта сайта |