Бродянский В.М., Калинина Е.И.

Разделение газовых смесей

5-2. Извлечение водорода из промышленных газов

Многие газы, получающиеся при переработке нефти, природного газа, получении кокса и др., содержат значительное количество водорода и могут служить сырьем для его получения.

Технология извлечения водорода во многом напоминает извлечение гелия; однако ее осуществление значительно проще вследствие того, что содержание водорода в исходной смеси намного больше (до 30-60%). Это, в частности, дает возможность меньше считаться с полнотой извлечения продукта.

Предварительная очистка исходной смеси также, как и тонкая очистка, ведется теми же методами, что и при извлечении гелия: предварительной прямоточной конденсацией, промывкой и адсорбцией; тонкая - посредством каталитического связывания примесей кислорода и низкотемпературной адсорбцией.

(При каталитической очистке водорода удаляется небольшая примесь кислорода; для этого используется очищенный водород.)

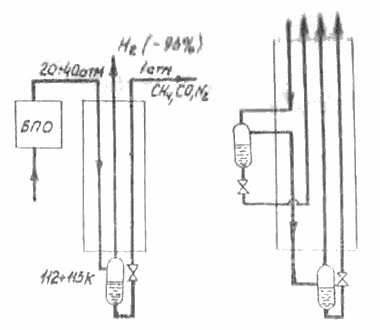

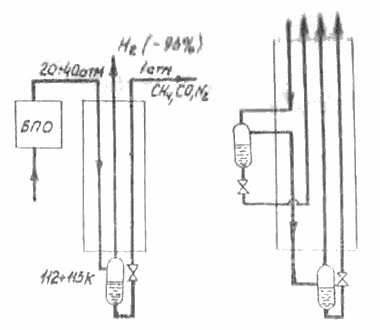

Принципиальная схема блока основной очистки может строиться по-разному, в зависимости от состава исходного газа. На рис. 5-5 показана наиболее простая схема, позволяющая отделить от водорода основную массу примесей СH4 и СО без разделения ее на фракции. Как видно из схемы, здесь используется обычный процесс Линде с однократной сепарацией. Если нужно выделить отдельные фракции примесей, то сепарация проводится не на одном, а на нескольких промежуточных уровнях (как показано на рис. 5-5).

Рис. 5-5.

Такой способ пригоден при относительно большом содержании высококипящих компонентов; если концентрация водорода велика, то изотермический дроссель-эффект Δiт, может оказаться недостаточным для покрытия потерь холода.

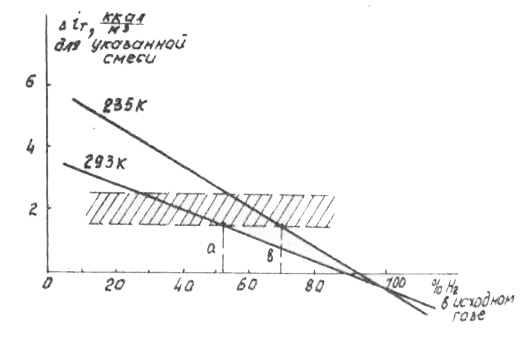

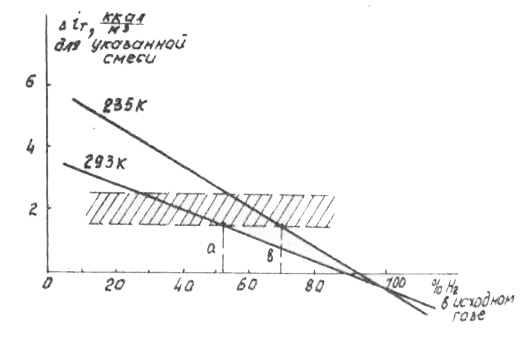

На графике рис.5-6 показана для примера зависимость величины Δiт от содержания водорода в исходном газе (остальное - метан СH4) для начальных температур 235 и 300K и начального давления 30 атм.

Рис. 5-6.

Заштрихованная область показывает границу между областью значений Δiт, достаточных для покрытия потерь и недостаточных для этой цели. Нижняя линия соответствует крупным установкам с малыми потерями, верхняя - малым, у которых потери холода больше.

Как видно из графика, при содержании Н2 в исходной снеси выше 55% (точка а) дроссель-эффекта уже не хватает для покрытия потерь.

В этом случае, как известно, можно использовать три метода.

1. Предварительное внешнее охлаждение (когда можно покрыть потери холода при содержании H2 до 70%, точка В на графике рис.5-6).

2. Использование расширения в детандере самого рабочего тела (в данном случае водорода).

3. Использование внешнего криогенного цикла.

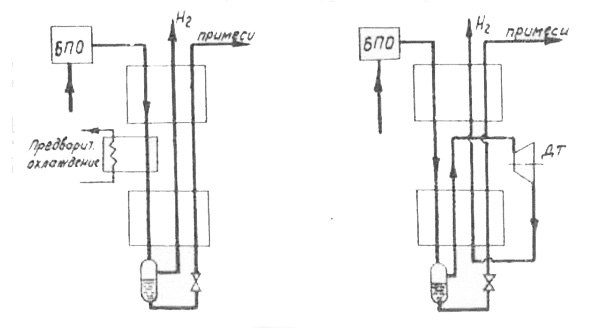

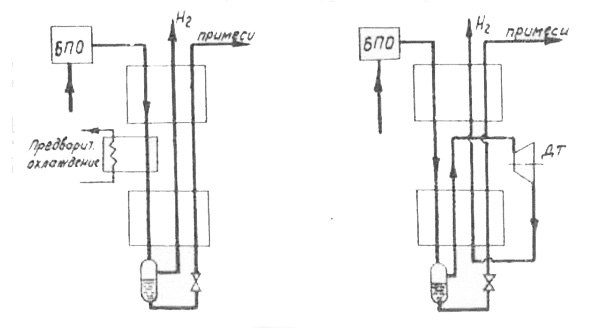

На рис. 5-7 показаны модификации процесса, изображенного на рис. 5-5, с предварительным охлаждением (слева) и с турбодетандером на водороде (справа).

Рис. 5-7.

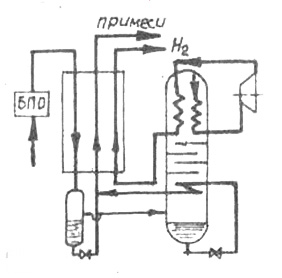

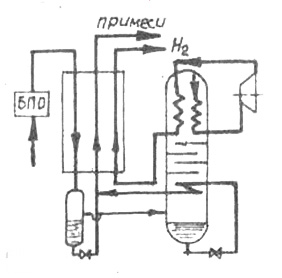

Для долее полного удаления примесей наряду с сепарацией используется также, как и при извлечении гелия, отмывка углеводородов и азота в колоннах.

В качестве хладоагента используется либо расширяющийся в турбдетандере водород, отбираемый из колонны (схема на рис. 5-8), либо азот или другой криоагент внешнего криогенного цикла.

Рис. 5-8.

В таких установках получают водород с концентрацией 98% H2.

Низкотемпературное разделение используется не только для извлечения водорода из смесей, но и получения водородо-дейтерия из технического водорода. (Технический водород содориит до 0,03-0,03% водородо-дейтерия HD, из которого получают дейтерий [16]).

Схема одного из вариантов установки для получения из технического водорода концентрата, содержащего 8% HD, описана в литературе [2, 16].

Для этого процесса (также как и других процессов ректификации на уровне 20K и ниже) характерны чрезвычайно низкие значения ηе, связанные главным образом с необратимостью теплообмена. В процессе разделения смеси H2-HD он составляет примерно 0,0086%.

|