Вспомогательное оборудование криогенных установок

Грачев А.Б., Боярский М.Ю., Савинова Н.М.

§ 3. Метод фильтрации

При фильтрации газ, содержащий взвешенные частицы, пропускается через пористые перегородки, обладающие свойством задерживать на своей поверхности частицы примесей. Выбор пористой перегородки обусловлен рядом факторов, основными из которых являются: вид примесей, температура газа и размеры взвешенных частиц. Так, для очистки от масла и влаги используется гигроскопическая вата, шинельное сукно; для очистки от пыли и кристаллов: сетки, упругое стекловолокно, пористые металлы и керамика, ткань Петрянова (ацетилцеллюлозный материал с размерами пор до 1 мкм).

Пропускная способность и размеры фильтров зависят от скорости фильтрации, под которой понимают объемное количество газа, проходящее в единицу времени через единицу поверхности фильтрующей перегородки. Скорость фильтрации зависит от давления газа, сопротивления фильтрующей перегородки, толщины слоя осадка на фильтре, структуры осадка и т.д. Толщина слоя осадка и его структура меняются с течением времени, что усложняет определение скорости фильтрации аналитически. Поэтому среднюю допустимую скорость фильтрации выбирают на основе данных эксплуатации промышленных фильтров. Для гигроскопической ваты (размер пор 18 ÷ 25 мкм) - 0,3 ÷ 0,4 м3/м2с, для пористого металла (размер пор 40 ÷ 200 мкм) - 0,4 ÷ 0,45 м3/м2с, для ткани Петрянова - 0,1 м3/м2с. Приведенные величины скоростей фильтрации соответствуют допустимой величине гидравлического сопротивления фильтров, выбираемой в пределах 300 ÷ 500 Па. Меньшее значение гидравлического сопротивления выбирается для фильтров, устанавливаемых перед компрессором, т.к. производительность последнего значительно уменьшается при снижении давления всасывания. Наиболее высокая степень очистки методом фильтрации составляет 80 ÷ 85%. Рассмотрим метод с фильтрации на примерах очистки воздуха от пыли, а также ожиженных газов от твердых примесей.

1. Очистка воздуха от пыли

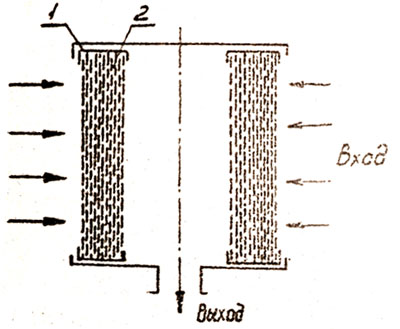

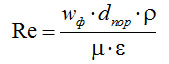

Количество пыли в перерабатываемом воздухе, особенно вблизи металлургических предприятий, достигает 0,05 г/м3. Очистка производится фильтрами, установленными на всасывающих коммуникациях воздушных компрессоров. Для небольших установок, где весь воздух сжимается в поршневых компрессорах с масляной смазкой цилиндров, а количество перерабатываемого воздуха не превышает 1800-2000 нм3/ч, применяют масляные фильтры (рис. 2). (Конструкции и эксплуатация воздушных фильтров довольно полно описаны в [5, 17].)

Рис. 2. Масляный фильтр периодического действия:

1 – цилиндр, 2 – латунная сетка.

Фильтр представляет собой цилиндр 1 из нескольких слоев латунной сетки, смоченной висциновым маслом. Пыль оседает на сетках, а очищенный воздух поступает во всасывающую линию компрессора. По мере накопления пыли гидравлическое сопротивление фильтра возрастает. Это приводит к уменьшению производительности компрессора, т.к. с понижением давления потока на всасе резко падает весовой расход. Поэтому, как только гидравлическое сопротивление фильтра достигает ≈300 Н/м2, подачу рабочего потока на очистку прекращают, а фильтр промывают в керосине и смазывают свежим маслом. Применение масляных фильтров, однако, приводит к замасливанию воздуха, уносу в установку масла в виде пара и часто в виде капель, что нежелательно при использовании турбокомпрессоров. В настоящее время для очистки воздуха перед турбокомпрессорами начинают применять пористые сухие движущиеся фильтры типа ФРУ и электрофильтры.

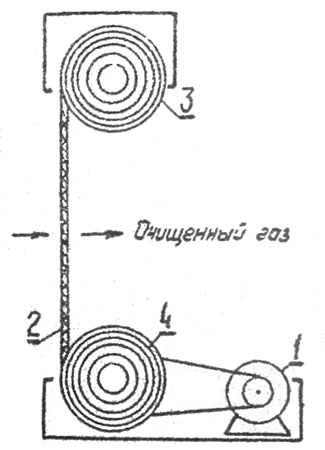

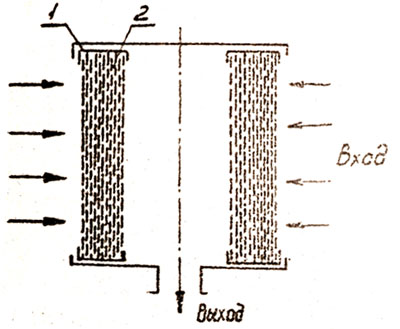

Рис. 3. Сухой рулонный фильтр: 1 – приводной механизм,

2 – фильтрующее полотно, 3 и 4 – верхняя и нижняя катушки.

Фильтр ФРУ (рис. 3) представляет собой коробчатый каркас, в верхней и нижней частях которого установлены катушки. На верхнюю катушку намотано полотно фильтрующего материала из упругого стекловолокна. Один конец полотна пропущен через поперечное сечение фильтра и закреплен на нижней катушке. При прохождении воздуха через полотно пыль на нем задерживается. Когда сопротивление фильтра достигнет определенной величины, полотно автоматически перематывается с верхней катушки на нижнюю. В электрофильтрах [5] частицы пыли осаждаются при пропускании запыленного газа между парами электродов. Отрицательно заряженный электрод называется коронирующим, а положительно заряженный - осадительным. Разность потенциалов должна быть достаточной для образования коронного разряда около коронирующего электрода, что приводит к образованию газовых ионов, движущихся от осадительному, и заряжающих частицы пыли. Заряженные частицы под действием электрического поля движутся к осадительному электроду и осаждаются на нем. Слой пыли удаляется путем встряхивания электродов через определенные интервалы времени [5].

2. Очистка криогенных жидкостей от твердых примесей.

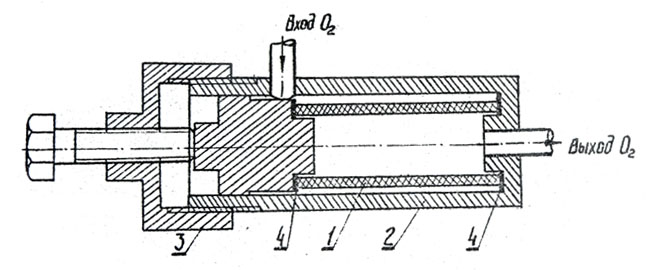

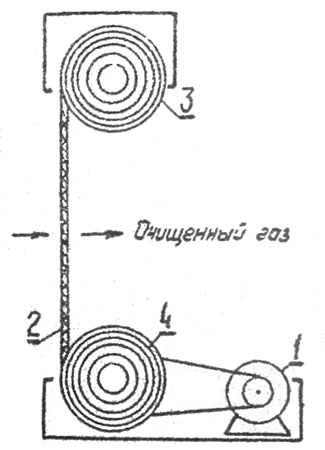

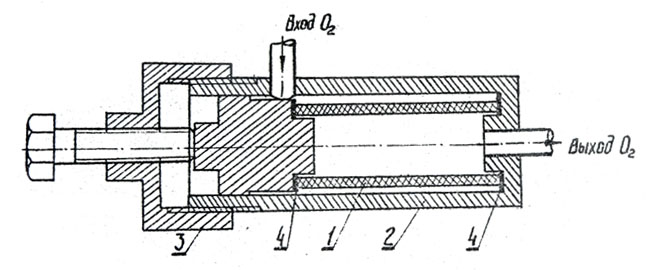

Некоторые ожиженные газы содержат твердые частицы примесей. Например, ожиженный воздух в разделительном аппарате содержит некоторое количество двуокиси углерода; жидкий кислород, подаваемый поршневыми насосами с графитовым уплотнением, может содержать частицы графита, жидкий гелий - твердого водорода. Для очистки жидкости от твердых частиц в настоящее время применяют фильтры из пористого металла, в частности бронзы [13, 15]. На рис. 4 изображен фильтр для очистки жидкого кислорода. Плотность соединения корпуса 2 и фильтрующего элемента 1 обеспечивается паронитовыми или асбестовыми прокладками 4.

Рис. 4. Фильтр для жидкого кислорода:

1 – фильтрующий стакан, 2 – корпус,

3 – крышка, 4 – прокладки.

Для непрерывной работы устанавливают два фильтра, работающих поочередно. Когда один фильтр оказывается забитым и его сопротивление возрастает до 80 ÷ 100 кН/м2, включают второй, а первый отогревают и продувают для удаления задержанных частиц.

Необходимая скорость фильтрации может быть определена по формуле

где V - о6ъемный расход фильтруемой жидкости, wф - скорость фильтрации, м/с.

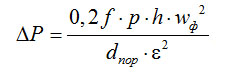

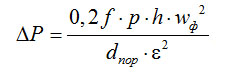

Для ожиженного воздуха на основе практических данных принимают wф = 0,003 ÷ 0,006 м/с, для жидкого кислорода wф = 0,015 м/с. Начальное сопротивление фильтра находят по формуле [15]

(1-10)

где ρ - плотность фильтруемой жидкости;

h = 3 ÷ 5 мм - толщина фильтрующего элемента;

dпор = 40 ÷ 80 мкм - средний диаметр пор для очистки жидкости от графитовой пыли;

dпор= 50 ÷ 100 мкм - для очистки ожиженного воздуха от СО2;

ε = 0,38 - пористость фильтра;

f - коэффициент сопротивления, зависящий от критерия Рейнольцса.

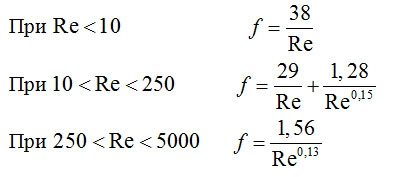

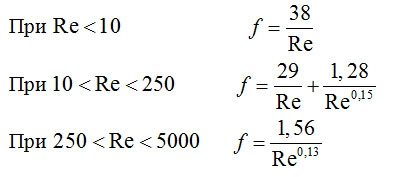

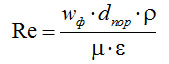

Для подсчета коэффициента сопротивления можно принять следующие опытные данные:

Критерий Рейнольдса для фильтров

Конечное сопротивление фильтра зависит от степени засоренности потока и продолжительности работы фильтра. При нормальной работе установки фильтр для очистки сжиженного воздуха от СО2 работает примерно 100 ч, после чего производится отогрев и продувка фильтра.

Таким образом, механические методы очистки позволяют наиболее простым путем очистить газы от капельных и твердых примесей и жидкости - от твердых примесей. Остающееся количество примесей должно быть меньше максимально допустимого, определяемого из условий длительной и надежной эксплуатации криогенных установок.

Следующая страница: 2.1. Химические методы очистки паров и газов

|