Вспомогательное оборудование криогенных установок

Грачев А.Б., Боярский М.Ю., Савинова Н.М.

§2. Системы очистки с применением поглотителей в виде раствора

В качестве примера рассмотрим очистку природного газа и воздуха от двуокиси углерода.[6, 13] В таких системах в качестве поглотителей применяются водные растворы моноэтаноламина (CH2 CH2 OH NH2) и едкого натра (NaOH). Реакции поглощения двуокиси углерода (СО2) идут по соответствующим уравнениям.

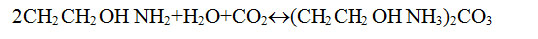

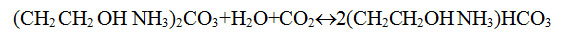

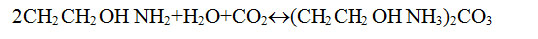

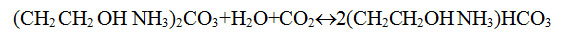

Для моноэтаноламина (МЭА) реакция идет с образованием карбоната (2-1а) и

бикарбоната (2-1б):

(2-1a) (2-1a)

(2-1б) (2-1б)

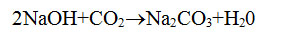

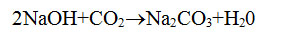

Для едкого натра используется реакция с образованием карбоната натрии и воды

(2-2) (2-2)

Необходимый расход поглотителя на единицу массы СО2 можно определить из уравнения материального баланса соответствующей реакции, зная молекулярные веса реагирующих веществ. Например, подставив в (2-2) величины молекулярных весов 2⋅40 + 44 = 106 + 18,

найдем, что для поглощения 1 кг СО2 требуется 1,82 кг NaOH. Затем, зная начальную концентрацию раствора NaOH и степень его использования, легко рассчитать необходимый расход раствора.

Особенность реакции поглощения двуокиси углерода моноэтаноламином (МЭА) состоит в том, что она обратима при температурах 390 ÷ 400K. Это его свойство используют для регенерации отработанного раствора, что повышает экономичность системы очистки. В связи с этим моноэтаноламин применяют для очистки газов с большим содержанием CO2, например, в системах грубой очистки природного газа, где начальная концентрация составляет 3-4% CO2. Содержание двуокиси углерода в газе, выходящем из системы очистки, находится в пределах 0,04 ÷ 0,05% - при однократной очистке газа и 0,02 ÷ 0,015% - при двукратной.

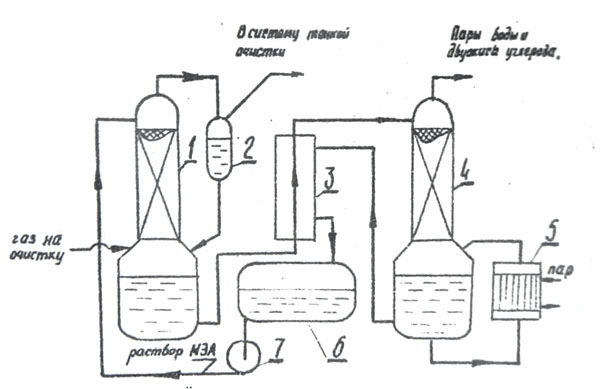

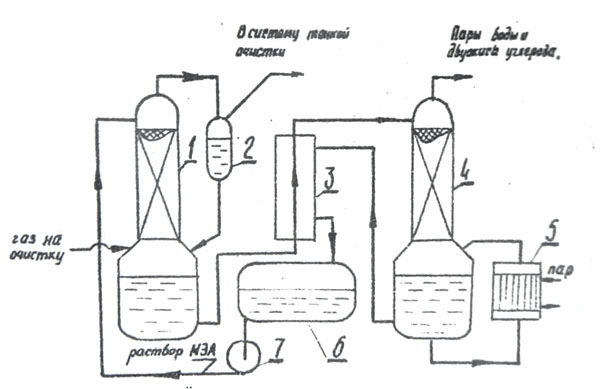

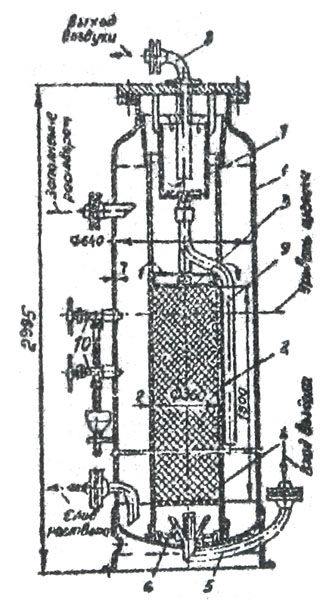

Рис. 5. Схема грубой очистки природного газа от CO2 раствором МЭА:

1 – контактный аппарат, 2 – сепаратор, 3 – теплообменник, 4 – десорбер,

5 – кипятильник, 6 – сборник раствора МЭА, 7 – циркуляционный насос.

Принципиальная схема системы грубой очистки природного газа от CO2 при извлечении гелия показана на рис. 5. Газ поступает на очистку в контактный аппарат 1, где проходит снизу вверх через насадку из колец Рашига, орошаемую раствором МЭА . Очищенный газ проходит через сепаратор 2, в котором улавливаются капли раствора МЭА, и далее направляется в систему тонкой очистки. Из сепаратора раствор стекает в сборник контактного аппарата.

Раствор из сборника поступает непрерывно на регенерацию в десорбер 4, предварительно подогреваемый в теплообменнике 3 до 388К. В десорбере 4 раствор стекает по насадке вниз, постепенно регенерируется, а выделяющаяся двуокись углерода СО2 вместе с парами воды поднимается вверх и выходит из аппарата. Рабочий пар получают в кипятильнике 5, обогреваемом паром.

Регенерируемый раствор из сборника десорбера направляется в теплообменник 3, где охлаждается и далее поступает в сборник МЭА - 6. Циркуляция раствора моноэтаноламина в контактном аппарате осуществляется насосом 7.

В системах тонкой очистки природного газа от СО2 а также и очистки воздуха, поступающего в блок разделения воздуха, где начальная концентрация составляет 0,03 ÷ 0,04%СО2 , применяют раствор едкого натра. [Этот способ нашел применение в блоках разделения воздуха малой и средней производительности. При разработке новых установок этот способ стараются не применять, заменяя его более совершенным, например, адсорбцией, описанной в гл. III.

]

Концентрация двуокиси углерода на выходе из таких систем может не превышать 0,002%. Реакция, как уже отмечалось, идет в соответствии с уравнением (2-2) . Эта реакция необратима, поэтому систему очистки разрабатывают так, чтобы добиться возможно большего использования раствора едкого натра, который сравнительно дорог. С этой целью устанавливают два последовательно соединенных контактных аппарата, причем болен концентрированный раствор используют во втором по ходу газа аппарате. Посла обработки раствора на 50-55% его переливают в первый аппарат, где он используется до 80-85%.

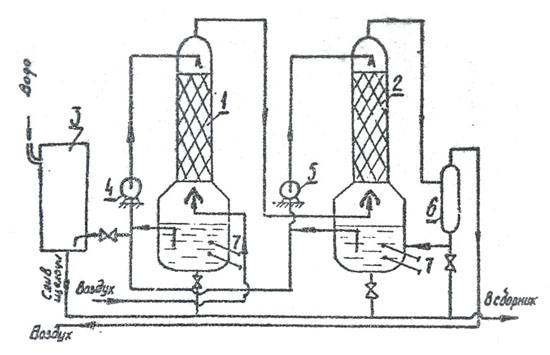

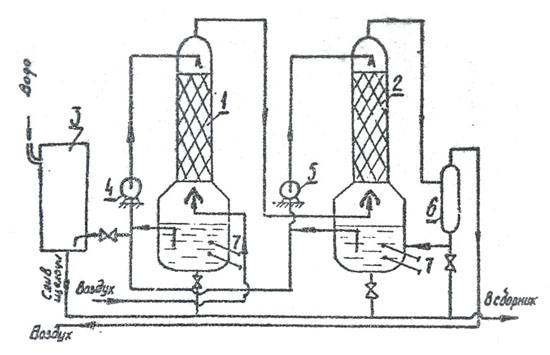

Принципиальная схема системы тонкой очистки показана на рис. 6. Включение скрубберов видно из рисунка. Очистку ведут при давлении потока выше атмосферного, чтобы уменьшить габариты аппаратов.

Рис. 6. Схема скрубберной установки: 1,2 – скрубберы, 3 – бак для щелочи.

4, 5 – центробежные насосы, 6 – щелочеотделитель, 7 – подогреватель.

В качестве контактных аппаратов, где происходит реакция поглощения двуокиси углерода, применяют декарбонизаторы - при сравнительно малых расходах газа, до 500-800 нм3/ч, либо скрубберы - при расходах газа до 6000 нм3/ч в одном аппарате. Эти аппараты различаются по способу осуществления циркуляции раствора-поглотителя в аппарате. В декарбонизаторах циркуляция естественная, в скрубберах - принудительная, посредством циркуляционных насосов.

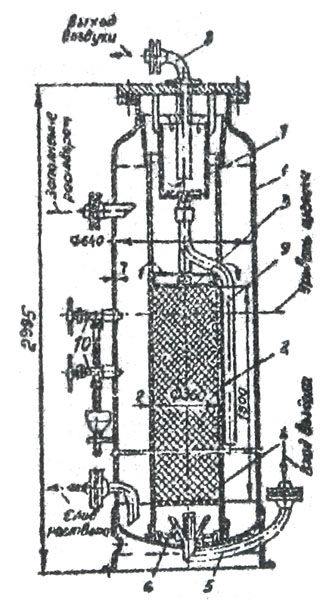

Рис. 7. Вертикальный декарбонизатор: 1 – наружный корпус,

2 – внутренний цилиндр, 3 и 4 – решетки, 5 – труба для подвода воздуха,

6 – патрубок с соплами, 7 – щелочеотделитель,

8 – труба для отвода воздуха из декарбонизатора,

9 – труба для стекания щелочи. 10 – пробные краны.

Принципиальная схема декарбонизатора показана на рис. 7. Воздух подают во внутренний цилиндр - 2, заполненный насадкой. Проходя насадку, струя воздуха дробится на отдельные пузыри, образующие с раствором газовую эмульсию, на поверхности раздела которой происходит поглощение СО2. Эмульсия движется в том же направлении, что и воздух, так как ее плотность меньше плотности раствора, расположенного в наружном сосуде 1. Поднявшись до верхнего края цилиндра 2, эмульсия переливается в кольцевое пространство между цилиндрами, а на ее место поступает новая щелочь. Так осуществляется естественная циркуляция щелочи через насадку.

Очищенный от СО2 воздух проходит щелочеотделитель 7 и отводится из аппарата. Капли щелочи стекают по трубе 9. В скруббере, принципиальная схема которого показана на рис. 8, контакт щелочи и воздуха также происходит при прохождении их через насадку 6, размещенную в корпусе 15. Однако здесь они двинутся противотоком, а циркуляция щелочи осуществляется насосом, который забирает ее из бака 1 и подает на насадку через разбрызгиватель 12. Воздух поступает на очистку в нижнюю часть скруббера, над уровнем щелочи, а очищенный воздух отводится в верхней части через щелoчеотделитель 9.

Основы методики расчета щелочных аппаратов

Полностью методика расчета щелочных скрубберов и декарбонизаторов изложена в [4].

Основной задачей расчета является нахождение габаритов аппаратов по известным величинам: времени контакта t очищаемого потока с химическим поглотителем и скорости потока w, отнесенной к полному сечению насадочной части аппарата. По опыту работы промышленных скрубберов и декарбонизаторов можно принять t = 40-80 с,

w = 0,06-0,1 м/c - для скрубберов и w = 0,03-0,05 м/с - для декарбонизаторов. Тогда для равномерного орошения насадки отношение ее высоты к диаметру должно быть H/d ≥ 1,5, при этом

d - определяется для заданной производительности по выбранной w.

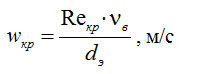

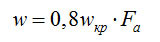

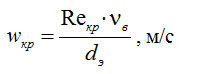

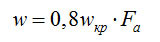

В щелочных скрубберах принятая скорость потока не должна превышать критической скорости, при которой может наступить режим захлебывания. При этом поверхность контакта фаз резко уменьшается, и нормальный процесс очистки становится невозможным. Критическую скорость можно определить

(2-3)

где vВ - кинематическая вязкость воздуха, м2/с,

d = 4 Fа / Sм - эквивалентный диаметр насадки, м,

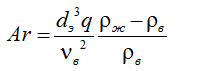

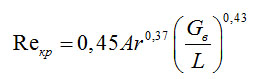

(2-4)

где Fа - живое сечение насадки, м2/м2,

Sм - удельная поверхность насадки, м2/м3,

Reкр - критерий Рейнольдса, соответствующий критической скорости воздуха.

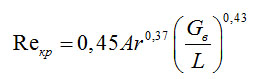

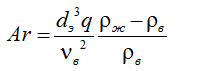

(2-5)

где Аr - критерий Архимеда,

ρж , ρв - соответственно плотность щелочного раствора и воздуха, кг/м3,

Gв, L - массовый расход воздуха и раствора, соответственно, кг/м2·ч.

Во избежание режима захлебывания в щелочных скрубберах принятая скорость w воздуха не должна превышать определенной величины, определяемой из уравнения

(2-6)

Следующая страница: 2.3. Системы очистки с твердыми поглотителями

|

(2-1a)

(2-1a) (2-1б)

(2-1б) (2-2)

(2-2)