Вспомогательное оборудование криогенных установок

Грачев А.Б., Боярский М.Ю., Савинова Н.М.

3. Теплообменники-вымораживатели с удалением примесей обратным потоком

В вымораживателях этого типа очистка поверхности теплообмена от примесей, выделившихся из прямого потока, производится обратным, относительно холодным потоком, поскольку он входит в аппарат практически свободным от примесей. В этом случае возможен вынос примесей из аппарата и, следовательно, очистка прямого (теплого) потока без отогрева аппарата. Так в регенераторах блоков разделения воздуха происходит очистка от влаги - в основном при охлаждении потока до 210-220K, и от двуокиси углерода - при температурах меньших 140K. Регенераторы и пластинчато-ребристые теплообменники, нашедшие широкое применение в блоках разделения воздуха [18], применяют иногда и для очистки водорода от примесей азота [16].

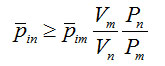

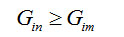

Для того, чтобы происходила полная очистка поверхности теплообмена от примеси, выделившейся из прямого потока, необходимо для каждого сечения регенератора выполнение условия

(3-33) (3-33)

где Gi - количество примеси, содержащаяся в обратном - "n" и прямом - "m" потоках.

Из уравнений (3-18) и (3-19) следует, что чем выше температура обратного потока Тn, и чем ниже его давление pn, тем больше примеси может содержать обратный поток и тем лучше очистка регенератора. В криогенных теплообменниках всегда Тn < Tm и рn < рm, поэтому один фактор улучшает, а другой ухудшает условия очистки регенератора от высадившихся примесей. В связи с этим условия полной очистки для каждой из примесей должны быть определены из уравнения (3-33).

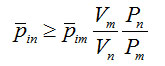

Предположив, что в каждом сечении теплообменника прямой и обратный потоки находятся в состоянии насыщения, условия полной очистки запишем в виде

(3-34)

В уравнение (3-34) не входит плотность примеси в прямом ρim и обратном ρin потоках. Это связано с тем, что объемные расходы Vm и Vn и плотность примеси приведены к нормальным условиям. В этом случае ρim = ρin поэтому при выводе уравнения эти величины можно сократить. Отсюда следует, что основными факторами, определяющими незабиваемость регенератора, являются давления и объемные расходы теплого и холодного потоков, а также разность температур газа в каждом сечении - поскольку ρ¯im и ρ¯in являются функциями температуры.

В первом приближении определение условий, обеспечивающих полную очистку аппаратов, может быть произведено на основании уравнения (3-34).

Методика расчета процесса очистки, приведенная ниже, может быть применена как для регенераторов, так и для переключающихся пластинчато-ребристых теплообменников. Однако в регенераторах, в отличие от рекуператоров, температура потока в каждом сечении изменяется по времени. В связи с этим в расчет вводятся средние за время дутья температуры потоков, которые определяют из теплового расчета регенераторов [6]. Последовательность расчета процессов очистки может быть следующей.

1. На основе теплового расчета строится зависимость ΔTmn = f1(l) - разности температур между прямым и обратным потоками по длине аппарата (для регенератора - разность средних температур).

2. По уравнению (3-34) и зависимости p¯i = p¯i(T) строится максимально-допустимая из условий очистки разность температур между прямым и обратным потоками ΔTmax = f2(l) . При этом вначале определяют величину p¯im - при известной Tm, затем p¯in - по уравнению (3-34) и, наконец, пользуясь данными p¯i = p¯i(T), находят минимально допустимую Tn и, следовательно, ΔTmax в расчетном сечении аппарата.

3. Проводится сопоставление зависимостей ΔTmn = f1(l) и ΔTmax = f2(l) .

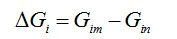

Если в каждом сечении ΔTmn < ΔTmax , то происходит полная очистка аппарата. Возможен и другой случай, когда ΔTmn < ΔTmax только на некоторой длине аппарата. Тогда для сечений, где ΔTmn > ΔTmax, с обратным потоком будет уноситься только часть примесей, т.е. аппарат постепенно букет забиваться льдом, выпадающим из прямого потока. Массу примесей ΔGi, которая будет оставаться в аппарате, можно определить из уравнения

(3-35)

где Gim и Gin - масса примеси, высадившаяся из прямого потока и унесенная обратным потоком.

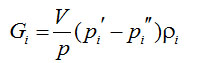

В свою очередь, величины Gim и Gin можно определить как

(3-36)

где pi' и pi'' - упругость паров примеси, определяемая при температурах в начале и конце участка, на котором происходит неполная очистка регенератора; ρi - плотность примеси, которая определяется при тех же условиях, что и объемный расход потока.

Для расчета гидравлического сопротивления важно знать не только общее количество примеси, оставшееся в аппарате после каждого цикла переключения, но и неравномерность распределения ее по длине аппарата. Определение количества примеси, оставшегося в каждом сечении, можно произнести по уравнениям (3-35) и (3-36), разделив аппарат на ряд расчетных участков. Число участков выбирается в зависимости от требуемой точности расчета. Зная количество примесей, которое остается в аппарате, и площадь проходного сечения, легко определить увеличение скорости потока и, следовательно, гидравлического сопротивления аппарата.

Как уже отмечалось, факторами, определяющими полную очистку регенератора от выделившихся из прямого потока примесей, являются соотношения объемов и давлений прямого и обратного потоков, а также разность температур прямого и обратного потоков в каждом сечении. Например, в блоках разделения воздуха низкого давления при отношении давления теплого и холодного потоков pm/pn ≈ 6 и разности температур на теплом конце регенератора, равной 5°, для незабиваемости регенератора необходимо иметь на холодном конце: ΔТ = 10° - из условий очистки от влаги и ΔТТ = 6 ÷ 7° - из условий очистки от СО2. В то те время, если Gm = Gn, то из теплового баланса следует, что на холодном конце регенератора ΔТТ = 10 ÷ 12°. В этом случае регенератор постепенно будет забиваться твердой СО2.

Для улучшения очистки аппаратов и обеспечения их длительной работы без отогрева можно использовать следующие пути:

1) увеличивать отношение давлений прямого pm и обратного pn потоков;

2) производить кратковременную продувку аппарата относительно теплым потоком, свободным от примесей;

3) уменьшать разность температур ΔТm прямого и обратного потоков специальным перераспределением расходов прямого Gm и обратного Gn потоков.

Возможность увеличения отношения ограничена, поскольку выбор давлений определяется условиями проведения основного процесса в установке.

Применение кратковременной продувки теплым потоком улучшает очистку аппаратов, поэтому этот способ находит применение для увеличения продолжительности работы блока разделения воздуха, несмотря на то, что это приводит к некоторым потерям холода.

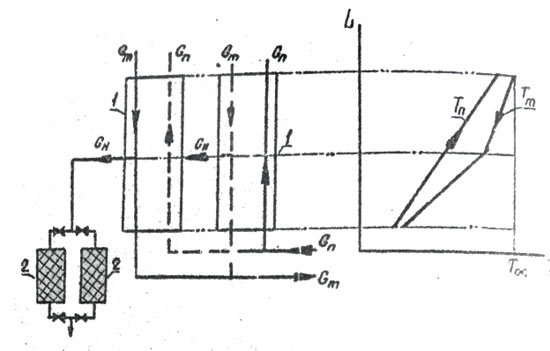

Наибольшее применение на практике нашел третий путь улучшения очистки аппаратов - уменьшением разности температур - ΔТmn. Выполнение этой цели можно достичь использованием так называемого небалансированного потока. Это название связано с материальным небалансом аппаратов, поскольку в той части теплообменников, где проходит этот поток, количества газов, проходящих в прямом и обратном направлениях не равны. Существует несколько способов создания небалансированного потока.

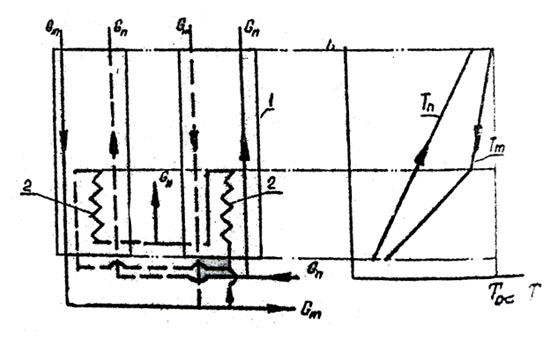

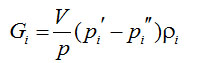

Рис. 14. Схема отвода небалансируемого потока из середины аппарата:

1 – вымораживатель (регенератор), 2 – адсорбер.

Первый из них состоит в том, что часть прямого (теплого) потока отбирается из аппарата

(рис. 14) и очистка его производится каким-либо другим способом, например, адсорбцией. В то же время в обратном направлении через аппарат проходит весь очищенный газ. Это приводит к уменьшению разности температур в той части аппарата, где Gm < Gn (рис. 14) и, следовательно, улучшает условия очистки. Таким образом, небаланс в этом случае получается путем уменьшения расхода прямого (неочищенного) потока. В двух следующих способах расход прямого потока оставляют неизменным при увеличении расхода обратного потока.

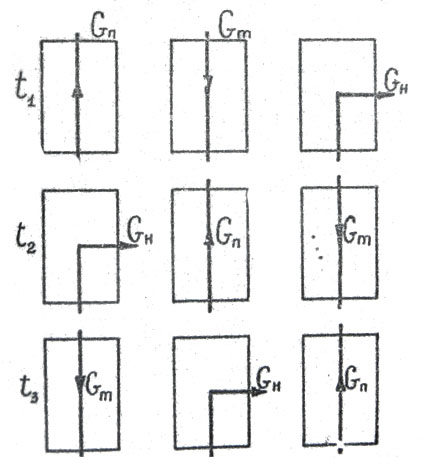

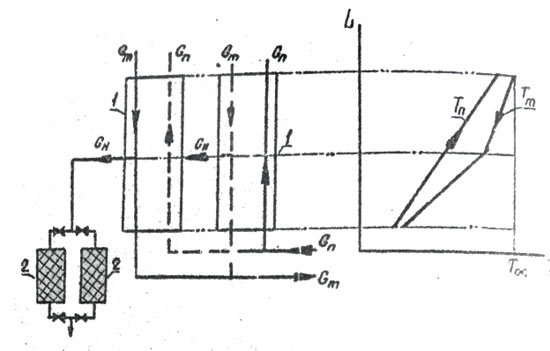

Рис. 15. Схема потоков в регенераторах с насыпной насадкой:

1 – регенератор, 2 – встроенный теплообменник.

Например, в блоках разделения воздуха для улучшения очистки регенераторов от CO2 части Gn охлажденного прямого потока используется для дополнительного охлаждения насадки другого регенератора. Для того, чтобы не происходило загрязнение этого потока примесями, его пропускают через змеевик, размещенный в той части регенератора, где надо улучшить очистку его от СО2 (рис.15). В этой части регенератора теплообмен происходит в условиях, когда расход газа, охлаждающего насадку, больше, чем расход прямого потока, что также уменьшает величину ΔТmn. Применение встроенных теплообменников наиболее просто в регенераторах с насыпной насадкой.

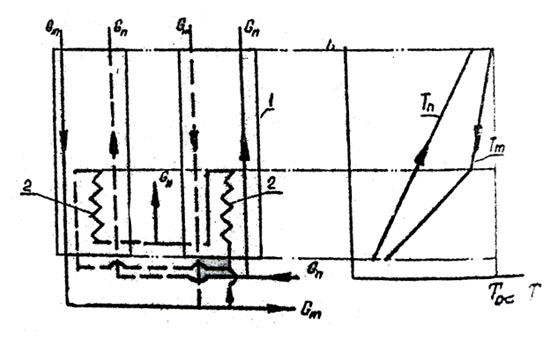

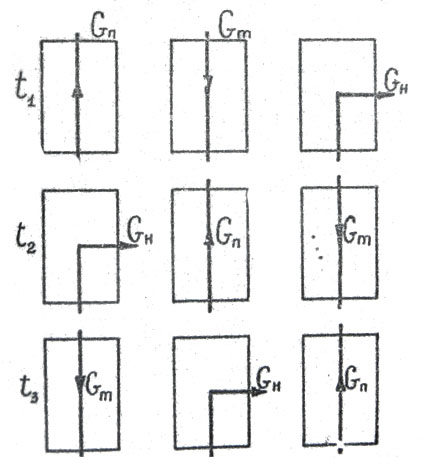

И, наконец, при третьем способе, известном под названием тройного дутья, для создания небалансированного потока необходимо три регенератора. Последовательность переключений регенераторов при тройном дутье показана на рис. 16. Для того, чтобы не загрязнять примесями небалансированный поток Gn, его пропускают через чистый регенератор, вслед за обратным потоком.

Рис. 16. Схема потоков в регенераторе при тройном дутье. Время: t1<t2<t3.

Выше изложены основы процесса очистки на базе идеализированной модели, которая позволяет в первом приближении оценить степень очистки прямого потока и длительность работы теплообменников-вымораживателей. В то же время на качество очистки влияют такие факторы, как интенсивность тепло- и массообмена, унос кристаллов примесей с насадки и их вторичная возгонка, колебание температуры насадки и ряд других. Белее подробно процессы очистки в регенераторах и пластинчато-ребристых теплообменниках описаны в специальной литературе [18]. Очистка вымораживанием, основные принципы которой изложены выше, широко применяется в блоках разделения воздуха - для очистки воздуха от влаги и углекислого газа [1, 18], при производстве инертных газов [16], в установках выделения дейтерия из водорода при криогенных температурах [16]; в вакуумных системах находят широкое применение охлаждаемые ловушки для примесей [15].

Следующая страница: 4.1. Применение вакуумных систем в криогенной технике

|

(3-33)

(3-33)