Вспомогательное оборудование криогенных установок

Грачев А.Б., Боярский М.Ю., Савинова Н.М.

2. Теплообменники-вымораживатели с удалением примесей вспомогательным потоком

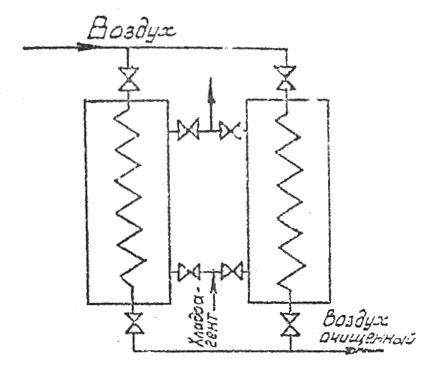

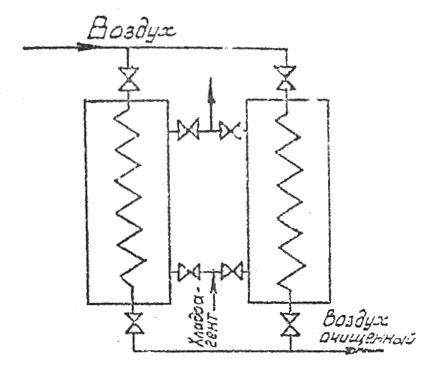

Для обеспечения непрерывной осушки применяются два вымораживателя, попеременно включаемый в работу системой вентилей. В то время как в одном идет вымораживание, другой отогревается, после чего влага, образовавшаяся от таяния льда, удаляется продувкой. На рис. 12 показана схема блока очистки, включающего два вымораживателя, которые выполняют обычно в виде кожухотрубных аппаратов.

Рис. 12. Схема блока осушки с переключающимися трубчатыми вымораживателями.

При очистке воздуха низкого давления он поступает, как правило, в межтрубное пространство, высокого давления – в трубы вымораживателя. Удаление примесей из вымораживателя в рассмотренной схеме можно производить относительно кратковременной продувкой теплообменника при его отогреве. Степень очистки прямого потока при такой схеме определяется температурой прямого потока на выходе из вымораживателя - чем ниже температура выхода, тем меньше примесей в прямом потоке. С другой стороны, при понижении температуры прямого потока увеличиваются потери холода, связанные с периодическим отогреванием одного из аппаратов. В связи с этим осушка воздуха в таких аппаратах производится до концентраций влаги, соответствующих точке росы

не ниже 220 ÷ 225K [18].

В некоторых случаях, например, в блоках разделения воздуха [18] трубчатые вымораживатели применяют для очистки воздуха от двуокиси углерода. При этом необходимо отметить две характерные особенности системы очистки. Во-первых, в вымораживатели подается воздух, предварительно очищенный от влаги, например в регенераторах. Это вызвано тем, что вымораживание основного количества влаги происходит при температурах 273 ÷ 220K, а двуокись углерода - при температурах, меньших 140K (при начальной концентрации 0,03% СО2 по объему, характерной для атмосферного воздуха). Проведение комплексной очистки от влаги и CO2 потребовало бы охлаждения вымораживателя до сравнительно низких температур с последующим периодическим отогревом до температуры окружающей среды, что привело бы к большим потерям холода. Во-вторых, очистка воздуха от СО2 вымораживанием может производиться только при сравнительно низких давлениях. Это связано с тем, что смесь воздуха с двуокисью углерода при высоких давлениях не подчиняется законам поведения идеальных газов. Экспериментальные данные [16] показывают, что для давления 20 мН/м2 (200 ата) вымораживание СО2 из воздуха начинается только при температурах 100K – значительно меньших, чем температура тройной точки СО2, равная 216,5K. В связи с этим очистка воздуха высокого давления от CO2 производится не вымораживанием, а адсорбцией или химическим методом, описанным в гл. II, в сочетании с фильтрацией жидкого воздуха от кристаллов СО2 [16, 18].

При расчете процесса очистки в вымораживателях определяют обычно два показателя: концентрацию примеси в очищенном потоке на выходе из аппарата и время переключения аппаратов. Концентрация примеси в потоке на выходе из аппарата может быть принята равной концентрации насыщенного потока при соответствующей температуре. Это связано с тем, что в аппаратах разность температур между потоком и стенкой не превышает 20° и возможным перенасыщением потока можно пренебречь. Время переключения аппарата определяется количеством примеси, выделившейся на поверхностях теплообмена, и увеличением в связи с этим гидравлического сопротивления. Например, вымораживатели блоков разделения воздуха переключают через 4-5 суток при увеличении их гидравлического сопротивления до 10 кН/м2 (1000 мм.вод.ст.).

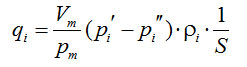

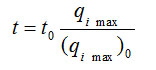

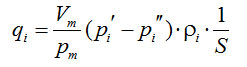

Для расчета времени переключения t необходимо предварительно определить количество выделившейся примеси и ее объем в каждом сечении аппарата. Трудность определения плотности инея, которая зависит от многих факторов и может изменяться в широких пределах [14, 26], существенно усложняет решение этой задачи. В то же время если предположить, что плотность для каждой из примесей в разных аппаратах различается незначительно для одних и тех же температур, начальных концентраций и гидродинамических режимов, то время переключения вымораживателя можно определить по известным данным для существующих подобных аппаратов. В качестве величины, определяющей время переключения, понимается максимальная удельная нагрузка по инею qi max для каждой из примесей. Под величиной удельной нагрузки по инею qi понимается массовое количество примеси, выделившееся на единице поверхности в единицу времени

(3-20)

где Vm, pm – объемный расход и давление прямого (теплого) потока, который очищают от примеси;

pi', pi'' - парциальные давления примеси в потоке в начале и в конце поверхности теплообмена;

ρi – плотность паров примеси.

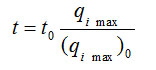

Для определения времени переключения аппаратов необходимо вначале построить зависимость qi = qi (S) , затем определить на основе этой зависимости qi max и, наконец, рассчитать величину t, пользуясь зависимостью

(3-21)

где индексом «0» отмечены известные из опыта эксплуатации величины для подобных аппаратов.

Из уравнения (3-20) следует, что для определения qi необходимо знать парциальное давление примеси в потоке pi. Расчет величины pi при переменной температуре стенки по длине аппарата отличается большой трудоемкостью. В связи с этим на практике [17] часто делят поверхность S теплообменника, определенную предварительно из теплового расчета, на ряд последовательных участков, где можно принять температуру Tw неизменной, и определяют последовательно для каждого из участков pi' и pi''. Количество расчетных участков определяется требуемой точностью расчета.

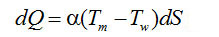

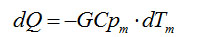

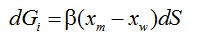

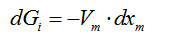

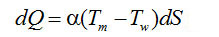

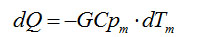

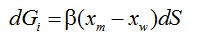

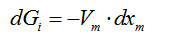

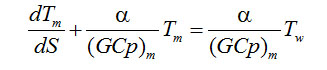

При Tw = idem процессы тепло- и массообмена можно описать системой уравнений:

(3-22)

(3-23)

(3-24)

(3-25)

где α и β - коэффициенты тепло- и массоотдачи. G и V – массовый и объемный расходы, xm и xw – концентрация примеси в ядре потока и у стенки. Индексами «m» и «w» отмечены параметры потока и стенки.

Минус в уравнениях (3-23) и (3-25) показывает, что на поверхности dS происходит понижение температуры газа и уменьшение примеси в потоке.

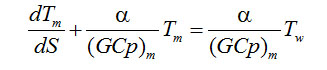

Приравняв уравнения (3-22) и (3-23), после преобразований получим уравнение

(3-26)

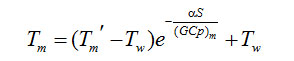

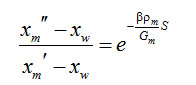

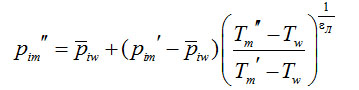

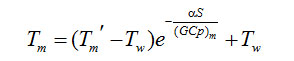

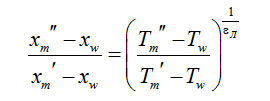

Решая это уравнений при граничных условиях: S = 0; Tm = Tm', определим зависимость

Tm = Tm(S):

(3-27)

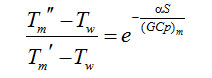

или

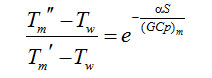

(3-28)

где Tm' и Tm'' - температуры прямого потока на входе и выходе для участка теплообменника с поверхностью S.

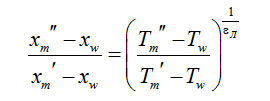

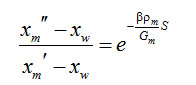

Аналогичным образом из (3-24) и (3-25) получим зависимость для

(3-29)

где ρm – плотность прямого (очищаемого) потока.

Умножив и разделив показатель степени в уравнении (3-29) на величину и учитывая уравнение (3-27), получим

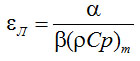

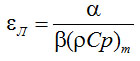

(3-30)

- коэффициент Льюиса, характеризующий отношение интенсивности тепло- и массообмена. Для развитого турбулентного режима течения воздуха можно принять [17]. - коэффициент Льюиса, характеризующий отношение интенсивности тепло- и массообмена. Для развитого турбулентного режима течения воздуха можно принять [17].

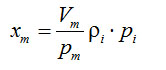

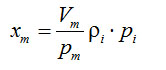

Концентрация примеси в потоке может быть выражена через параметры потока и парциальное давление примеси:

(3-31)

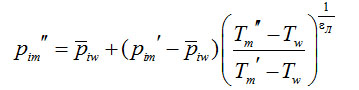

тогда из (3-30) и (3-31) определим величину :

(3-32)

Таким образом, определение времени переключения вымораживателя t может быть произведено в следующем порядке.

1. На основе теплового расчета теплообменника-рекуператора [11] строится зависимость

Tw = Tw(l) и Tm = Tm(l) , где l – длина аппарата. При расчете этих зависимостей необходимо учитывать некоторые особенности работы вымораживателей. Так, скорость потока не должна превышать 3 м/c во избежание срыва кристаллов с поверхности теплообмена. Кроме того, надо учитывать влияние высадившегося инея на интенсивность теплообмена. Слой инея создает дополнительное термическое сопротивление при теплообмене. В то же время он несколько интенсифицирует теплообмен из-за увеличения шероховатости поверхности и скорости потока. Определяющим, как показали эксперименты [18], чаще всего бывает первый фактов. В связи с этим в расчетах рекомендуют [18] коэффициент теплоотдачи принимать в два раза меньше по сравнению с величиной, найденной по критериальным зависимостям, не учитывающим вымораживание.

2. Величина l делится на ряд участков, для которых принимается Tw = idem.

3. Определяется координата l1, для которой температура стенки соответствует точке росы примеси, найденной по табличным данным в зависимости от начального содержания примесей в потоке.

4. Для участка теплообменника l > l1 строятся зависимости p¯iw = p¯iw(l) и pim = pim(l),

где p¯i - упругость паров при температурах стенки - Tw и прямого потока - Tm, соответственно.

5. По уравнению (3-32) определяют pim' = pim''(l).

6. Рассчитывают по (3-20) удельную нагрузку по инею qi и определяют qi max.

7. Используя экспериментальные данные, по уравнению (3-21) определяют время переключения вымораживателей t.

8. В тех случаях, когда нет данных о работе подобных аппаратов, можно, пользуясь изложенной методикой, определить объем высадившегося на поверхности инея и, следовательно, увеличение гидравлического сопротивления. Плотность инея можно определить по основе экспериментальных данных, например, приведенных в [26, 27]. Характер зависимостей показан на рис. 13. Основы расчета вымораживателей можно применить и для охлаждаемых ловушек в вакуумных системах. Однако при этом необходимо учитывать специфику теплопереноса и течения газа в вакуумных системах.

Следующая страница: 3.2.3. Теплообменники-вымораживатели с удалением примесей обратным потоком

|

- коэффициент Льюиса, характеризующий отношение интенсивности тепло- и массообмена. Для развитого турбулентного режима течения воздуха можно принять [17].

- коэффициент Льюиса, характеризующий отношение интенсивности тепло- и массообмена. Для развитого турбулентного режима течения воздуха можно принять [17].