Вспомогательное оборудование криогенных установок

Грачев А.Б., Боярский М.Ю., Савинова Н.М.

4. Принципиальные схемы блоков адсорбции

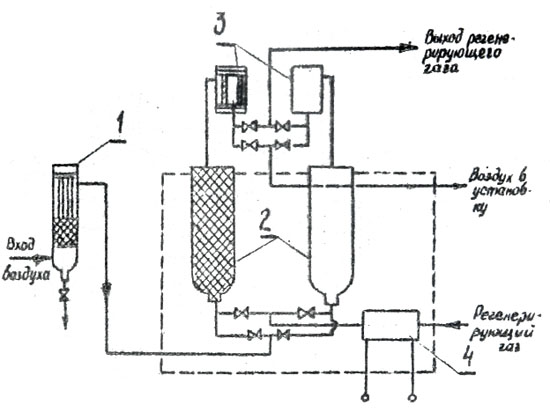

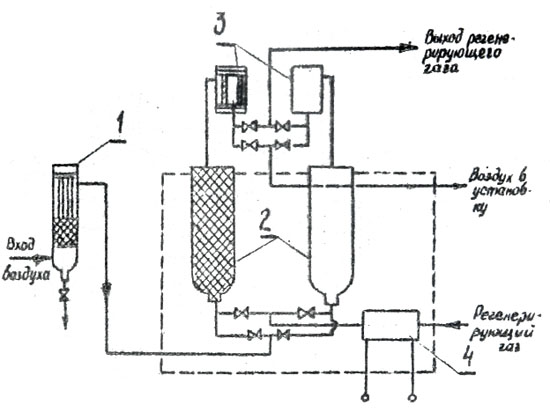

На рис. 10 показана принципиальная схема блока осушки воздуха. На осушку, как правило, подают воздух высокого или среднего давления, поскольку абсолютная влажность, отнесенная к 1 кг воздуха при постоянной температуре, примерно обратно пропорциональна давлению. Выбор параметров воздуха, поступающего на осушку, зависит от технологической схемы основного процесса в криогенной системе.

Рис. 10. Принципиальная схема блока осушки воздуха:

1 – баллон для предварительной очистки газа, 2 – адсорбер,

3 – фильтр, 4 – электроподогреватель.

Сжатый воздух проходит заполненный силикагелем или кольцами Рашига баллон (1) предварительной очистки, где освобождается от капельной влаги и масла и поступает в один из попеременно работающих адсорберов - (2).

Адсорберы могут быть заполнены силикагелем, алюмогелем или активным глиноземом. Для предотвращения уноса пыли после адсорберов устанавливаются фильтры (3) из пористого металла.

В то время как в одном из адсорберов происходит осушка воздуха, второй аппарат находится на регенерации. Регенерация состоит из двух процессов: десорбции и охлаждения адсорбента. На регенерацию адсорбента подается сухой нагретый в электроподогревателе (4) газ - азот или воздух.

Температура десорбции зависит от типа применяемого адсорбента. Для силикагеля она равна ≈170 ÷ 180°С, для активного глинозема и алюмогеля ≈250 ÷ 280°С, цеолитов ≈200 ÷ 350°С.

В выпускаемых промышленностью блоках осушки температурный режим поддерживается автоматически. На принципиальной схеме (рис. 10) автоматические переключающие органы не показаны. Адсорбент в баллоне (1) не регенерируется и заменяется через 6 ÷ 12 месяцев. Для уменьшения потерь тепла при десорбции блок изолируется.

Десорбция считается законченной, когда температура выходящего из адсорбера регенерирующего газа достигает примерно +90°С. После этого выключают электроподогреватель, а через адсорбер в течение некоторого времени пропускают свободный от примесей холодный газ для охлаждения адсорбента.

Переключение адсорбера производится до того как влагосодержание осушаемого воздуха за слоем Н (рис. 9) превысит допустимую величину. Точка росы для воздуха, прошедшего силикагелевый адсорбер, составляет -52°С, алюмогелевый -54°С, цеолитовый -70°С.

В последнее время разработаны цеолитовые блоки для комплексной очистки воздуха от примесей влаги, CO2 и углеводородов. Такие блоки применяются для очистки воздуха в воздухоразделительных установках малой и средней (до 2400 м3/ч воздуха) производительности.

Принципиальная схема блока очистки при использовании цеолитов не отличается от схемы, показанной на рис. 10.

Десорбция адсорбата из цеолита происходят при более высокой температуре. На десорбцию подается газ с температурой не ниже +300°С. Десорбция считается законченной, когда температура регенерирующего газа на выходе из адсорбера будет равной +200 ÷ 220°С. После этого про выключенном подогревателе (4) цеолит охлаждается потоком газа до температуры +30°С. Содержание водяного пара в очищенном воздухе на выходе из блока соответствует точке росы -70°С, СО2- 0,5 ÷ 1,5 см3/м3, ацетилена и других более тяжелых углеводородов - менее 0,005 см3/м3 при их исходном содержании до 1 см3/м3. Адсорбционный метод очистки газов от примесей получил широкое применение в гелиевых и водородных ожижителях и рефрижераторах.

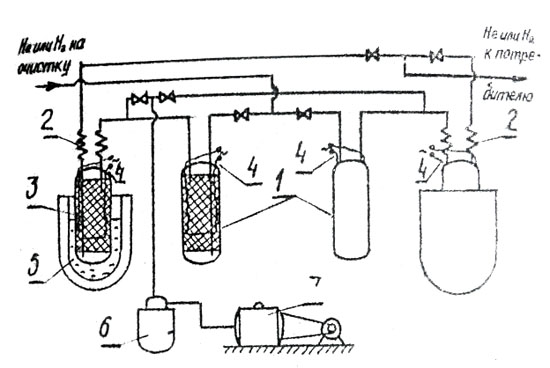

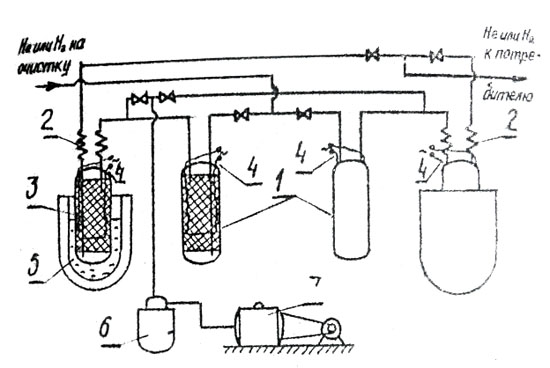

Рис. 11. Схема очистки водорода или гелия от примесей других газов:

1 – силикагелевыйадсорбер, 2 – теплообменник, 3 – угольный адсорбер,

4 – электроподогреватель, 5 – сосуд Дьюара с жидким азотом,

6 – ловушка, 7 – форвакуумный насос.

Принципиальная схема очистки водорода или гелия от примесей других газов показана на рис. 11.

Отличие этой схемы от рассмотренной выше заключается в том, что адсорбция происходит при низких, обычно азотных температурах (77K).

В поступающих на очистку водороде или гелии, используемых в дальнейшем в рефрижераторных или ожижительных установках, суммарная концентрация примесей не превышает 5% по объему. Так, концентрация примесей в техническом водороде , предназначенном для ожижения, не превышает 2,5% по объему; для гелии она не превышает 4,5%.

В водороде в зависимости от способа его получения могут содержаться примеси кислорода, азота или CO, CO2, CH4 и др. В гелии содержатся в основном примеси водорода. В небольших количествах могут содержаться также примеси азота и углеводородов.

Поступающий на очистку газ может иметь низкое или высокое давление. Блок очистки состоит из двух попеременно работающих пар адсорберов. Один из входящих в пару адсорберов заполняется силикагелем, второй - активированным углем. Очищаемый поток газа поступает сначала на осушку в один из адсорберов (1), заполненный силикагелем, затем поступает в теплообменник (2) и угольный адсорбер (3), охлаждаемый жидким азотом. Теплота адсорбции отводится к жидкому азоту. Очищенный газ проходит обратным потоком на установку через теплообменник (2). Теплообменник (2) предназначен главным образом для уменьшения потерь жидкого азота; кроме того, в нем вымораживается влага, не адсорбированная в силикагелевом блоке осушки.

Поскольку количество примесей в очищаемых газах невелико, а требуемая степень очистки, как правило, весьма высокая, для регенерации адсорбента применяется несколько иная схема, чем в адсорберах для очистки воздуха.

Десорбцию проводят нагревом адсорбента до температуры +90 ÷ 120°С с откачкой десорбируемых веществ в течение примерно 2-х часов форвакуумным насосом (7). На охлажденном жидким азотом угольном адсорбере, предварительно регенерированном откачкой при давлении 10-2 мм.рт.ст. и температуре 100°С, степень очистки водорода может составить 2⋅10-10 объемной доли [16]. Чаще содержание примесей после угольного адсорбера не превышает 1⋅10-9 объемной доли [16].

В водородных установках большой производительности десорбцию поглощенных примесей осуществляют продувкой адсорбента нагретым очищенным водородом.

Следующая страница: 3.1.5. Методика приближенного расчета адсорбера

|